Luftbefeuchtung für Verpackungen

Eine optimale Luftfeuchte ist für die Produktion von Verpackungen und im Verpackungsdruck ein wichtiger klimatischer Parameter zur Sicherung einer hohen Produktqualität und eines reibungslosen Produktionsablaufes.

Bedeutung der Luftbefeuchtung

Standardisierte Produktionsbedingungen werden beim Bedrucken und Weiterverarbeiten von Papier, Kartons und Folien immer wichtiger. Der Kundenwunsch nach anspruchsvollen, hochveredelten Verpackungen und die Einsatzmöglichkeit neuer Kunststoffe und Folien stellen die Verpackungsindustrie vor immer neuen Herausforderungen.

Aufgrund der stetig steigenden Maschinengeschwindigkeiten können schon geringe Abweichungen von den optimalen Materialeigenschaften oder Klimabedingungen den Produktionsablauf erheblich stören. Eingeschränkte Maschinenlaufzeiten, Produktionsstopps und vermeidbare Zusatzkosten sind die Folge. Eine zusätzliche Luftbefeuchtung ist eine wirkungsvolle Maßnahme der Qualitätssicherung in der Verpackungsindustrie mit zunehmender Bedeutung.

Dimensionsänderungen

Sinkt die relative Feuchte im Raum unter die optimale Eigenfeuchte des zu verarbeitenden Materials, kommt es zu einer Feuchtigkeitsabgabe. Die Materialränder geben ohne eine zusätzliche Luftbefeuchtung Feuchtigkeit an die Umgebungsluft ab, sie schrumpfen zusammen und es entsteht das sogenannte „Tellern“. Diese Dimensionsänderungen können im Druckprozess und beim Stanzen zu gravierenden Produktionsproblemen führen. Für das Bedrucken, Stanzen und Kleben von Chromoduplex-Kartons ist beispielsweise eine konstante, relative Luftfeuchte von 45-50% notwendig, um eine störungsfreie Produktion und absolute Passgenauigkeit der Produkte zu sichern.

Elektrostatische Aufladungen

Ausgelöst durch Reibungsprozesse in den schnell rotierenden Druck- und Weiterverarbeitungsmaschinen kann Elektrostatik den Produktionsprozess in der Verpackungsindustrie erheblich beeinträchtigen. Dünne Materialien, Etiketten und synthetische Materialien, wie z.B. Polypropylenfolien, sind am häufigsten von unerwünschten Aufladungen betroffen. Prozessabhängig ist für einen optimalen Materialdurchlauf eine relative Luftfeuchte zwischen 50% und 60% erforderlich, die durch eine Luftbefeuchtung ganzjährig konstant erreicht werden kann.

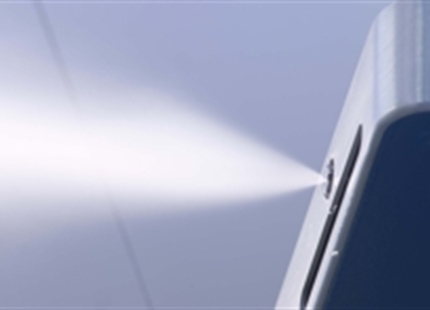

Hochdruckdüsen-Luftbefeuchter

Luftbefeuchtung in der Verpackungsindustrie

Beispiele aus der Praxis

"Ohne die DRAABE Systeme wäre unsere Produktion nicht auf diesem Niveau möglich."

Aktuelles Whitepaper "Erfolgsfaktor Wasser"

Alle Informationen zur Bedeutung der Luftfeuchte in der Verpackungsindustrie

Beispiele aus der Praxis

Praxisbeispiel Schumacher Packaging GmbH

Luftfeuchte für kundenspezifische Verpackungslösungen

Die Schumacher Packaging Gruppe ist Hersteller von papierbasierten Verpackungen aus Well- und Vollpappe. Mehr als 2.600 Mitarbeiter produzieren in 13 Werken an Standorten in Deutschland, Polen und den Niederlanden kundenspezifische Verpackungslösungen in allen benötigten Größen und auf vielfältigste Weise veredelt.

Im Werk Sonneberg werden hauptsächlich offsetkaschierte Verpackungen mit hohem Qualitätsanspruch gefertigt. Um die Qualität der hochwertigen Endprodukte zu sichern, wird seit 2016 das Direktraum-Luftbefeuchtungssystem DRAABE TurboFogNeo eingesetzt.

Alle Produktionsschritte sind auf eine optimale relative Luftfeuchte von 45%-50% ausgelegt. So können über den gesamten Prozess Dimensionsänderungen des Materials, Passungenauigkeiten beim Stanzen und Kleben, Falzbrüche und elektrostatische Aufladungen zuverlässig verhindert werden.

„Die Luftfeuchtigkeit ist für uns sehr wichtig, um während des ganzen Produktionsprozesses standardisierte Bedingungen zu gewährleisten. Das fängt beim Drucken, Kaschieren, Stanzen an bis hin zum Kleben und dem fertigen Produkt. Alles damit unsere Produktqualität bestmöglich ist.“, weiß Frank Drews, Koordinator Technik bei Schumacher Packaging in Sonneberg.

Empfehlungen: Luftbefeuchtung in der Verpackungsindustrie

Hochdruck-Düsen-Systeme

VDI-Zertifizierung